在液氮储存与应用场景中,液氮液位计的精准测量直接关系到生产安全、成本控制与工艺稳定性。若液位计出现测量数据漂移,轻则导致液氮补给时机误判,造成资源浪费或设备空转;重则可能因液位监测失准,引发储罐压力异常等安全隐患。因此,厘清液氮液位计数据漂移的成因,并针对性采取解决措施,对保障低温工况稳定运行至关重要。

从技术角度分析,液氮液位计数据漂移的核心原因可归纳为四类。其一,低温环境对设备组件的影响。液氮常态温度为 -

196℃,长期处于该环境下,液位计的传感器探头、信号传输线缆易出现材质收缩、绝缘性能下降等问题。例如,电容式液氮液位计的探头若因低温发生形变,会导致电容值与液位的对应关系偏离标定值,进而引发数据漂移;而线缆绝缘层老化则可能引入干扰信号,影响测量精度。其二,安装偏差导致的监测误差。部分用户在安装液位计时,未严格按照设备说明书调整探头插入深度或安装角度,如探头未完全接触液氮液面测量区域,或与储罐内壁距离过近,受罐壁温度变化影响,会导致测量数据频繁波动。其三,校准周期过长或校准方法不当。液氮液位计需定期根据实际工况进行校准,若长期未校准,传感器的灵敏度会随使用时间衰减,尤其对于差压式液位计,膜盒的压力感应精度下降会直接导致数据漂移;此外,校准过程中若未采用与实际液氮介质特性一致的标准液,也会使校准结果与实际工况脱节。其四,介质特性变化的干扰。若液氮中混入杂质或存在汽化现象,会改变介质的密度与介电常数,例如,液氮汽化产生的气泡附着在传感器探头上,会干扰电容式或射频式液位计的信号检测,导致数据出现无规律漂移。

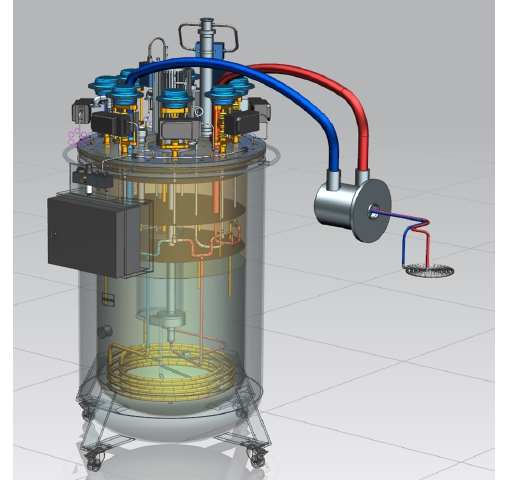

针对上述成因,可通过四步解决法消除液氮液位计的数据漂移问题。第一步,优化设备选型与材质适配。在低温工况下,优先选用耐低温性能优异的液位计,如传感器探头采用

316L

不锈钢或钛合金材质,信号线缆选用耐低温聚四氟乙烯绝缘线,减少低温对组件的损害;同时,根据储罐类型与液氮用量,选择合适的测量原理,例如,大型储罐适合采用雷达式液位计(抗低温干扰能力强),小型储罐可选用电容式液位计(安装便捷)。第二步,规范安装流程与位置校验。安装前需确认储罐内壁无凸起或腐蚀区域,避免影响测量;探头插入深度应根据储罐有效容积确定,通常需超出液面低测量点

5-10cm,且与罐壁保持至少 20cm

距离;安装后通过模拟液位测试,验证数据是否稳定,若存在波动,及时调整安装位置或角度。第三步,建立定期校准与维护机制。建议每月对液位计进行一次零点校准,每季度进行一次全量程校准,校准过程中使用符合标准的液氮标准物质,采用

“三点校准法”(低、中、高三个液位点)确保精度;同时,每周检查传感器探头是否有结霜、杂质附着,若有则用干燥氮气吹扫清洁,避免干扰信号检测。第四步,针对性处理介质干扰问题。在储罐进料口加装过滤装置,减少液氮中的杂质混入;若储罐内液氮汽化严重,可通过优化储罐保温层或增加压力调节装置,控制汽化速率,避免气泡干扰;对于易受介电常数影响的电容式液位计,可定期根据液氮实际介电常数调整设备参数,确保测量模型与介质特性匹配。

此外,从长期稳定运行角度出发,还需注意液氮液位计的日常运维细节。例如,避免频繁启停设备,减少温度骤变对传感器的冲击;在设备闲置期间,需将液位计置于常温干燥环境中存放,防止低温组件受潮损坏;同时,建立设备运行台账,记录每次校准数据、维护时间与故障处理情况,便于追溯问题根源。若数据漂移问题反复出现,且通过常规方法无法解决,应及时联系设备厂家的专业技术人员,进行传感器组件检测或更换,避免因设备故障扩大安全风险。

总之,液氮液位计测量数据漂移并非不可解决的技术难题,只要精准定位成因,从选型、安装、校准、维护四个维度采取科学措施,即可有效保障测量精度,为液氮储存与应用场景的安全、高效运行提供可靠支撑。

本文链接地址:http://www.mvecryoge.com/2037.html